A manufatura enxuta é uma filosofia de produção originária do Japão, criada para eliminar desperdícios e aumentar a eficiência nas fábricas. O conceito central dessa abordagem é produzir mais com menos, utilizando menos estoque, reduzindo o tempo de produção e melhorando o fluxo de trabalho. O resultado é maior competitividade e uma capacidade aprimorada de atender às necessidades dos clientes de maneira ágil e eficaz.

Neste guia, vamos explicar o que é a manufatura enxuta, seus principais pilares, vantagens e como você pode aplicar esses conceitos na sua própria empresa para impulsionar o crescimento do seu negócio.

O que é e de onde veio a Manufatura Enxuta?

A manufatura enxuta surgiu após a Segunda Guerra Mundial, nas fábricas da Toyota, e foi idealizada por Taiichi Ohno. A empresa enfrentava grandes desafios para competir com as montadoras americanas e precisava otimizar seus processos. Com o tempo, esse modelo de produção revolucionou o setor industrial e foi adotado globalmente, incluindo pequenas e médias empresas.

Podemos defini-la como um conjunto de práticas de gestão focadas na redução de desperdícios em todos os processos industriais. O objetivo é aprimorar continuamente a produção, sem sacrificar a qualidade, utilizando menos recursos (como tempo, estoque e mão de obra) e gerando mais valor para o cliente.

Em uma fábrica que adota a manufatura enxuta, a ênfase está na melhoria constante dos processos, de modo que a produção aconteça de forma mais ágil e eficiente, otimizando toda a cadeia de valor, que ajuda a entender as etapas e processos envolvidos na produção e entrega de um produto ou serviço.

Confira também: Relatórios de vendas: como eles apoiam a tomada de decisões estratégicas

Desperdícios eliminados pela manufatura enxuta

A manufatura enxuta se concentra em eliminar os "7 desperdícios" comuns na produção industrial. Aqui estão os principais:

- Superprodução (Overproduction): Produzir mais do que o necessário gera custos adicionais e leva ao acúmulo de estoque. Ao produzir apenas o necessário, você reduz esse desperdício.

- Excesso de Estoque (Inventory): Manter grandes quantidades de estoque significa dinheiro parado e custos elevados de armazenamento. A manufatura enxuta busca um fluxo contínuo de materiais, minimizando a necessidade de grandes estoques.

- Defeitos (Defects): Defeitos e não conformidades geram retrabalho, desperdício de materiais e afetam a confiança dos clientes. A melhoria contínua ajuda a identificar as causas dos defeitos e a evitá-los.

- Transporte (Transportation): Movimentações desnecessárias de produtos e materiais não agregam valor ao produto final. Otimizar o layout e os processos de transporte dentro da fábrica pode reduzir esse desperdício.

- Processamento Desnecessário (Unnecessary Processing): O desperdício relacionado ao processamento excessivo é comum quando as máquinas ou trabalhadores executam etapas desnecessárias. A manufatura enxuta visa eliminar essas atividades.

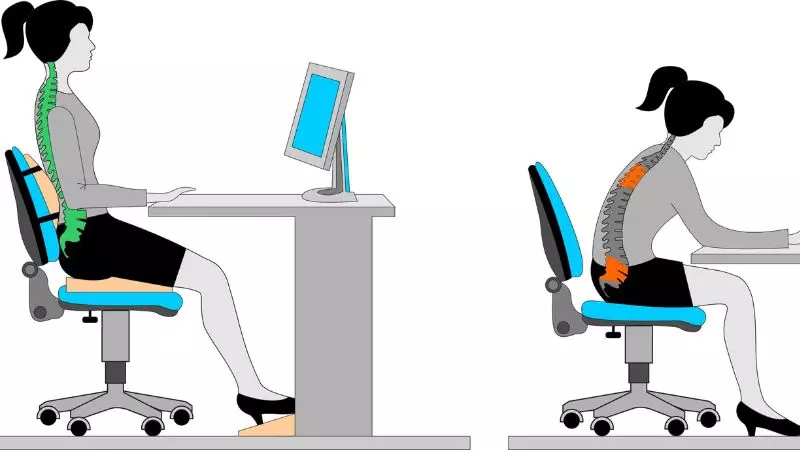

- Movimentação (Excess Motion): Movimentos desnecessários dos trabalhadores e equipamentos podem ser eliminados com a reorganização do layout de produção, melhorando a eficiência e a ergonomia.

- Espera (Waiting): A espera por materiais, ferramentas ou pela conclusão de uma etapa da produção é um grande desperdício. O objetivo é eliminar os tempos ociosos e melhorar a fluidez da produção.

A implementação da manufatura enxuta traz vantagens, como a otimização de processos e a redução de desperdícios, o que resulta em aumento da eficiência e redução de custos. Ao focar na eliminação dos "7 desperdícios", mesmo em pequenas empresas ou na gestão de microempresas, você melhora o fluxo de produção, aumenta a satisfação dos clientes e fortalece a competitividade no mercado.

Como Implementar a Manufatura Enxuta na sua indústria?

Agora que você entende os pilares e benefícios da manufatura enxuta, é hora de colocá-la em prática. Aqui estão algumas dicas para começar:

1. Eduque sua equipe e identifique os desperdícios

Para implementar a manufatura enxuta com sucesso, é fundamental que todos na sua equipe, desde operadores até gestores, compreendam os seus princípios. Promova treinamentos regulares, como workshops e palestras, para garantir que todos saibam como aplicar práticas de redução de desperdícios, fluxo contínuo e melhoria contínua na produção.

Em seguida, é importante analisar os processos de produção para identificar os “7 desperdícios”: superprodução, tempo de espera, excesso de estoque, transporte, movimentação excessiva, defeitos e processamento desnecessário. O Mapeamento do Fluxo de Valor (Value Stream Mapping) é uma ferramenta eficaz para visualizar pontos de ineficiência e otimizar a produção, permitindo a eliminação ou minimização dos desperdícios identificados.

2. Aplique o conceito Just In Time e invista na melhoria contínua

O conceito Just In Time (JIT) é fundamental na manufatura enxuta, pois garante que os materiais cheguem exatamente quando necessários, evitando o acúmulo de estoque e reduzindo custos. Para implementá-lo com sucesso, é essencial um planejamento estratégico preciso, comunicação constante com fornecedores e o uso de sistemas de gestão eficientes para coordenar o fluxo de materiais.

A melhoria contínua, ou Kaizen, complementa o JIT ao promover a constante avaliação dos processos e a implementação de pequenas melhorias. Com essa abordagem, sua equipe consegue otimizar o desempenho e criar uma cultura de inovação, essencial para manter a eficiência e a competitividade a longo prazo.

3. Otimize o layout da fábrica e controle a qualidade das etapas

Um layout bem planejado melhora a eficiência da produção e reduz desperdícios. Organize as áreas de produção, armazenamento e transporte para criar um fluxo contínuo, minimizando o tempo gasto com movimentação e permitindo que máquinas e trabalhadores operem de forma ágil e eficiente.

Além disso, controlar a qualidade em todas as etapas é essencial. Utilizar sistemas como Poka-yoke, dispositivos à prova de erros, ajuda a evitar defeitos na produção. Analisar as causas dos problemas de qualidade e aplicar soluções preventivas contribui para evitar retrabalhos, melhorar a produção e aumentar a satisfação do cliente.

A manufatura enxuta é uma poderosa abordagem que pode transformar a maneira como sua empresa opera, resultando em maior eficiência, menores custos e mais competitividade. Ao adotar esses princípios e focar na eliminação de desperdícios, sua pequena ou média empresa pode aumentar sua produtividade e melhorar a qualidade de seus produtos.

Quais são os 5 princípios da mentalidade enxuta?

A filosofia Lean é fundamentada em cinco princípios essenciais: valor, cadeia de valor, fluxo, puxar e perfeição.

Sugerimos que você continue buscando conhecimento para garantir o crescimento contínuo da sua empresa. Confira no blog da Serasa Experian: 10 dicas de como calcular o faturamento da empresa e prepare-a para prosperar em um mercado cada vez mais competitivo.